来源:新京报

发布时间:2022年8月4日

我国资源丰富的煤炭,如何变成高碳醇、乙醇和烯烃?近日,“走进中国科学院·记者行——‘科技双碳’服务经济主战场榆林段活动”举行。新京报记者对中科院科技支撑国家“双碳”战略的重要举措和取得的阶段性成果进行采访。

2018年,中科院批准依托大连化学物理研究所组织实施“洁净能源关键技术与示范”战略性先导科技专项。专项集合了20余家能源领域研究所及大学优势研究力量,通过技术攻关,已突破55项关键技术,29套工业示范装置开工建设,带动投资1500多亿元。

实现煤制烯烃工业技术持续创新

在2021年两院院士大会上,习近平主席发表重要讲话时指出,几年来,我国科技创新取得新的历史性成就,“甲醇制烯烃技术持续创新带动了我国煤制烯烃产业快速发展”。

乙烯、丙烯等低碳烯烃是重要的基本有机化工原料,是现代化学工业的基石。日常生活中的塑料杯、保鲜膜等都是以烯烃为原料生产得到的。随着我国经济社会发展,人们生活水平的提高,对烯烃的需求量还将增大。

烯烃传统生产技术强烈地依赖于石油资源。通常来说,一个百万吨级的烯烃工厂需要有千万吨级的炼油厂配套提供石脑油原料。我国石油资源不足,对外依存度超过70%,然而我国煤炭资源相对丰富,有序发展煤化工产业,利用我国相对优势的煤资源部分替代石油资源,符合我国贫油、少气、富煤的资源禀赋特点。

煤经甲醇制烯烃,就是先通过煤气化制取合成气(以一氧化碳和氢气为主要成分),合成气在催化剂作用下合成甲醇,再用甲醇制取烯烃。实现这一发展方向的关键核心技术是甲醇制烯烃技术,也是世界范围内极具挑战性的课题。

中科院大连化物所刘中民院士团队长期开展甲醇制烯烃技术研究,经过数十年的努力,于2006年合作完成了万吨级工业性试验,成功开发了甲醇制取低碳烯烃dmto成套工业化技术。2010年8月,世界首套180万吨煤基甲醇制60万吨烯烃装置在内蒙古包头投料试车一次成功,实现煤制烯烃工业化应用“零”的突破。dmto技术获得2014年度国家技术发明奖一等奖。

第三代甲醇制烯烃技术通过科技成果鉴定

在此基础上,刘中民团队相继开发了第二代(dmto-ii)和第三代(dmto-iii)技术,技术指标不断实现大幅度提高。

“在第一代技术时期,大概3吨甲醇可以制取1吨烯烃。应用第二代技术,吨烯烃甲醇单耗由之前的3吨左右降到2.60-2.70吨。”刘中民说,实现吨烯烃能耗和碳排放明显下降,使我国持续保持在该领域的国际领先地位。

据他介绍,第一代和第二代技术的工业装置甲醇处理量为180万吨/年。第三代技术采用新一代催化剂,通过对反应器和工艺过程的创新,可实现单套工业装置甲醇处理量大幅度增加,可以达到300万吨/年以上,同时工业装置吨烯烃(乙烯 丙烯)甲醇消耗可降到2.60-2.70吨。

2020年11月9日,dmto-iii技术在北京通过了中国石油和化学工业联合会组织的科技成果鉴定。鉴定专家一致认为:该成果处于国际领先水平,建议加快新一代催化剂推广应用,并早日建成dmto-iii工业示范装置。

截至目前,dmto系列技术已经签订了31套装置的技术实施许可合同(含出口1套),烯烃产能达2025万吨/年,约占全国现有产能的1/3,预计拉动投资超4000亿元。已投产的16套工业装置,烯烃(乙烯 丙烯)产能超过900万吨/年,新增产值超过900亿元/年。项目的实施开辟了以非石油资源生产低碳烯烃的新路线,对促进煤炭清洁高效利用、缓解石油供应紧张局面、实现“双碳”战略目标具有重大意义。

煤制油装置可制高碳醇,经济性大幅提高

dmto技术,只是中科院科技支撑国家“双碳”战略阶段性成果的一个缩影。

据中科院大连化物所研究员丁云杰回忆,1999年,他刚从美国完成博士后研究归国,就投入到了煤制油催化剂及其工艺的研究中。

世界上主要由铁基、钴基两种催化剂工艺生产煤基合成油。铁基催化剂反应产生的二氧化碳选择性较高。而传统费托合成钴基催化剂价格昂贵,液体产品选择性较差,制约了其工业应用。

在丁云杰的带领下,研究团队研制出了炭载钴基催化剂。它具有较高的活性、较低的甲烷选择性、极低的二氧化碳选择性和良好的稳定性,可以降低运行能耗、省去脱碳单元,运行产生的废催化剂可以通过简易焚烧,烧掉炭载体,回收钴金属,实现低固废甚至无固废的绿色环保目标。

2015年,该项目煤制油示范装置工艺流程打通,产出合格的石脑油、柴油等油品,2020年实现100%负荷运营,达到催化剂性能指标,实现达产达效。

除了可以制油保障能源安全,这项技术还可以制取高附加值的化学品。在煤制油装置的合作单位——陕西延长石油榆林煤化有限公司的生产现场,10万吨煤制油装置正在生产运行。“主反应器中的原料是煤气化制取的合成气(主要成分是一氧化碳和氢气),炭载钴基催化剂为固体。”大连化物所研究员朱何俊说,反应可以生成液态烃类或高碳醇等化学品。

榆林煤化有限公司10万吨/年煤制油工业示范装置的浆态床反应器。新京报记者 张璐 摄

同样的反应器在相同的条件下,添加另外一种炭载钴基催化剂,就可以得到附加值更高的高碳醇。“油品一吨卖8000块钱,高碳醇可以卖到15000,经济性大幅提高。”朱何俊说,高碳醇可以制作精细化学品,比如不伤手的洗涤剂等,进一步加工可以得到α-烯烃,制作润滑油。他说,未来实现商业化运行,单台装置生产能力达到50万吨/年规模。

催化与人工智能技术结合,“机器人”评价催化剂

在榆林中科洁净能源创新研究院ai催化智能实验室,机械臂正挥舞机器臂,拧开瓶盖,往试管中倾倒化学品,模拟做实验制备催化剂。催化剂改变化学反应速率的作用称催化作用,催化作用几乎遍及化学反应的整个领域。

7月19日,榆林中科洁净能源创新研究院ai催化智能实验室内,机械臂正在模拟制备和评价催化剂。新京报记者 张璐 摄

“从数据学习、催化剂的合成制备,到反应器装样、性能检测等,我们正在进行全流程的人工智能化和自动化。”研究院执行院长任晓光说,今年计划制出1.0版本的装置,实现月均处理样品量500-1000个。

他说,人工智能研制催化剂有几大优势,机器人可以24小时工作、减少实验误差,包括大量实验数据积累后,结合人工智能技术支撑的文献自主查找和学习,对下一步实验进行修正和建议。这项工作还将培养跨领域的人才队伍。

为何要在榆林设置中科洁净能源创新研究院?任晓光说,榆林资源禀赋独特,煤、油、气、风、光等能源资源富集,是国内罕见的多种能源资源富集区,为多能融合技术与产业示范提供了资源条件。“双碳”目标下,以陕北榆林为代表的化石能源资源富集区绿色低碳转型要求迫切。2019年12月,陕西省政府和中科院签署战略合作协议,共创榆林国家级能源革命创新示范区。

他说,榆林中科洁净能源创新研究院正在打造5个创新研发平台,其中数智催化新技术研发平台将探索自动化、大数据、云计算、数字孪生等新型技术与催化技术研发的深度交叉融合。“目前,部分设备已经完成安装、调试、演示。”

已突破55项关键技术,29套工业示范装置开工建设

据中国科学院重大科技任务局业务主管曹大泉介绍,面向“双碳”战略目标,“中国科学院科技支撑碳达峰碳中和战略行动计划”启动实施。中科院明确了近期、中期、远期不同阶段发展目标:到2025年,突破若干支撑碳达峰的关键技术,促进经济社会低碳绿色转型,探索支撑碳中和目标的颠覆性、变革性技术。

到2030年,支撑碳达峰的关键技术达到国际先进水平,有力支撑碳达峰目标实现;支撑碳中和的科学原理和关键技术取得重大突破,为碳中和目标提供科技储备和大白菜pe官网的解决方案。

到2060年,突破一批原创性、颠覆性技术并实现应用,有力支撑碳中和目标实现。为构建绿色低碳、循环发展的经济体系和清洁低碳、安全高效的能源体系,实现碳中和战略目标提供科学基础、关键技术和系统大白菜pe官网的解决方案,碳减排和固碳增汇等技术达到国际领先水平。

2018年,中科院批准依托大连化物所组织实施“洁净能源关键技术与示范”战略性先导科技专项。

“专项集合了20余家能源领域研究所及大学优势研究力量,通过技术攻关,已突破55项关键技术,29套工业示范装置开工建设,带动投资1500多亿元。”他举例,代表性成果煤基乙醇(dmte)技术已累计技术许可合同10项,产能达295万吨/年。

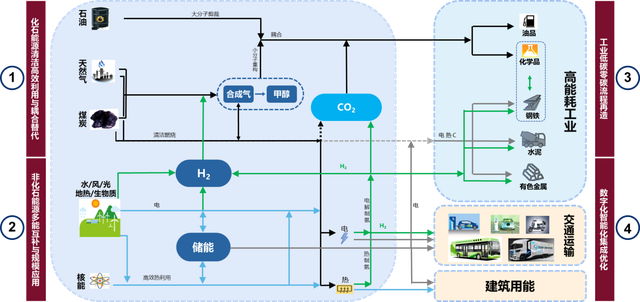

“双碳”战略下中科院能源科技创新路径图。中科院供图

以下是该媒体报道地址: